Подготовка поверхностей со старой краской. Подготовка поверхности под покраску

- Подготовка поверхностей со старой краской. Подготовка поверхности под покраску

- Подготовка оштукатуренных поверхностей под окраску. Основные этапы штукатурки

- В какой последовательности происходят подготовка и окрашивание поверхности заготовки. Подготовка заготовок к разметке

- Обеспыливание поверхности металла. Подготовка металлической поверхности для антикоррозионной краски. Что нужно обязательно учесть?

- Подготовка металла к покраске. Как влияет тип окрашиваемой поверхности на ее подготовку под покраску?

- Подготовка металла к грунтовке. Насколько эффективна грунтовка по ржавчине и каких видов она бывает?

- Подготовка бетонных и оштукатуренных поверхностей под окраску. Эта. Стартовая шпаклевка

Подготовка поверхностей со старой краской. Подготовка поверхности под покраску

В начальной стадии любого процесса окрашивания производится предварительная обработка поверхности. Это самый трудоемкий и продолжительный процесс, которому часто не уделяют должного внимания, однако который является необходимым условием получения качественного покрытия. Подготовка поверхности предопределяет качество, стойкость, эластичность и долговечность покрытия, способствует оптимальному сцеплению лакокрасочного материала с окрашиваемой поверхностью и улучшению его декоративно-защитных свойств.

Конечный результат окраски и эксплуатация покрытия во многом зависят от тщательности, с которой была произведена подготовка поверхности, цель которой — сделать поверхность как можно более ровной и гладкой, обеспечивая тем самым гладкое и ровное финишное покрытие.

Последовательность операций:

- Удаление непрочной штукатурки, отслоившейся краски, меловых/известковых покрытий. Удаление жировых, пыльных и др. загрязнений.

- Заделка трещин, выравнивание поверхности шпаклевкой.

- Шлифование.

- Грунтование.

Поверхности неодинаковы (выполнены из различных материалов), различной будет и их подготовка к окрашиванию. Так что по порядку — рассчитайсь.

Подготовка оштукатуренных поверхностей

Новые, неокрашенные ранее оштукатуренные поверхности готовим к окрашиванию в такой последовательности:

- В первую очередь, поверхность необходимо прочистить или сгладить сначала пемзой, затем шлифовальной шкуркой. Прочистку производим только по сухой поверхности круговыми движениями. В процессе этой операции от штукатурного слоя отшелушиваются слабодержащиеся песчинки, сглаживаются небольшие бугорки, а поверхности становятся ровными и гладкими.

- Второй этап: грунтование поверхности. Грунтовочное покрытие укрепляет рыхлую поверхность, выравнивает ее впитывающую способность, улучшает сцепление с основой и последующим отделочным материалом. В этом случае хорошо использоватьгрунтовку глубокого проникновения «SuperBase» , которая создаст эффективную защиту от грибка и плесени, укрепит и максимально выровняет впитывающую способность окрашиваемой поверхности. Если площадь большая, можно использовать грунтовку-концентрат глубокого проникновения «SuperBase 1:4» , которая разбавляется чистой водой в соотношении: 1 часть грунтовки к 4 частям воды.

- Следующий этап: заделка трещин, выравнивание поверхности. Все трещины, неровности исправляем с помощью шпаклевки. После полного высыхания шпаклевки поверхность необходимо зашлифовать, удалить пыль от шлифовки.

- Краски очень не любят пыль (а на оштукатуренных поверхностях ее предостаточно), поэтому завершающий этап подготовки — обеспыливание, для чего можно воспользоваться щетками или веником, но намного эффективнее будет проделать это с помощью пылесоса или влажной тряпки. Если вы выбрали влажный способ обеспыливания, то перед окрашиванием поверхности необходимо хорошо просушить.

- Далее поверхность снова грунтуем. Повторное грунтование проводится с целью улучшения сцепления (адгезии) с последующим лакокрасочным материалом, а также связывания пилы после шлифования. Для этого снова используем грунтовку глубокого проникновения «SuperBase» или грунтовку-концентрат глубокого проникновения «SuperBase 1:4» .

- Завершающий этап подготовки оштукатуренной поверхности – грунтование. Грунтуют поверхность для того, чтобы создать однородную способность окрашиваемой поверхности впитывать влагу и уменьшить расход краски, применяя для этого грунтовку на водно-дисперсионной основе.

Подготовка оштукатуренных поверхностей под окраску. Основные этапы штукатурки

Наиболее популярным сегодня является окрашивание стен и потолков в различные цвета. Краски имеются в продаже разные. Некоторые имеют вид крокодильей кожи, бархатные, металлические, бронзовые и золотые. Выбор зависит от вкуса хозяина. Чтобы нанесение окраски было качественным, необходимо нанести штукатурный намет и правильно его разровнять. Только так не будет видно неровностей, трещин и сколов.

Штукатурка стен под покраску включает в себя проведение следующих операций:

- Выполнение монтажных работ по прокладке технологического оборудования, например, сантехники и электрики. Полученные штробы после прокладывания проводки необходимо заполнить растворной смесью.

- Установить все необходимые оконные и дверные коробки.

- Смонтировать крепеж для бытовых приборов.

На

Как штукатурить стены под покраску? И сумеет ли справиться с этим нехитрым делом не имеющий опыта работник?

Описание процесса:

| Этапы проведения работ | Цель проведения работ | Получаемый результат |

| Удаление старого слоя | В старом отделочном слое могут скопиться грязь и частицы пыли, которые препятствуют должному сцеплению с последующим отделочным слоем. | Убирая старый штукатурный намет, обеспечивается надежное основание для нанесения нового слоя. |

| Нанесение грунтовочного слоя | Только после нанесения грунтовки появляется свойство адгезии между слоями, а также проникновение влаги сводится к нулю. | Грунтование поверхности обеспечивает склеивание слоев. |

| Устройство армирующей сетки | Чтобы штукатурный намет прочно держался на поверхности, у него должен быть скелет, обеспечивающий прочное сцепление раствора. | При отсутствии армирования слой нанесенной штукатурки быстро отслоится. |

| Обрызг или нанесение первого штукатурного слоя | Цель этой работы – выравнивание стены с применением строительного правила. | Стена становится ровной, основные ямки выравниваются с плоскостью основания. |

| Второй слой | Он еще тоньше, чем предыдущий. Наносится с целью устранения мелких неровностей. | Поверхность становится еще ровнее. |

| Затирка | Проводится при необходимости. | Достигается идеальная ровная поверхность. |

В какой последовательности происходят подготовка и окрашивание поверхности заготовки. Подготовка заготовок к разметке

Прежде чем обработать поверхности, размещенные в разных плоскостях под различными углами друг к другу и связанные между собой определенным положением в пространстве, выполняют пространственную разметку. К пространственной разметке приступают после того, как проведут подготовительные работы.

1. Изучат чертеж, подготовленный к разметке заготовки, чтобы ясно представить пространственную форму заготовки и все места, подлежащие последующей обработке. Проверят заготовку по размерам, указанным в чертеже, по форме и припускам на обработку, по основным размерам.

2. Проверят пригодность заготовки, на которой не должно быть раковин, пузырей, трещин, перекосов, отколов (от удара молотком заготовка не должна издавать дребезжащий звук, так как это говорит о том, что в ней имеется трещина). Все поверхности заготовки должны быть очищены от грязи, окалины и остатков формовочной смеси.

3. Выберут базу для разметки, чтобы разметка была точной, все размеры следует откладывать только от разметочных баз. При выборе баз необходимо руководствоваться следующими правилами: если заготовка имеет обработанную поверхность, от которой исходят все размеры на чертеже, то за базу принимают эту поверхность; если заготовка имеет бобышки, приливы или литые отверстия, то за базу разметки принимают центровые или осевые линии, от которых исходят остальные размеры; при выборе базы разметки необходимо учитывать перекосы, смещения, а у некоторых деталей — толщину стенок.

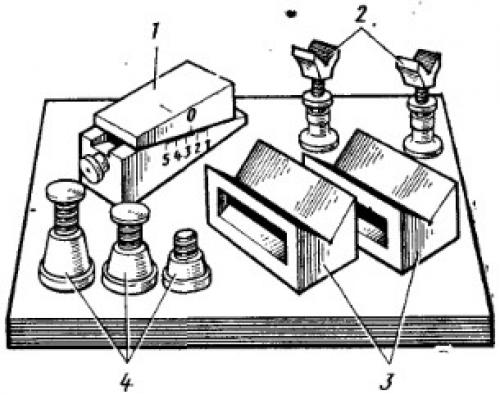

4. Подготовят приспособления (рис. 270), необходимые для установки и выверки деталей.

Рис. 270. Приспособления применяемые, при разметке:

1 — регулируемый клин; 2 — призматические домкраты; 3 — призмы; 4 — домкратики

5. Окрасят поверхности, на которые будут наноситься разметочные риски. При выполнении этого упражнения краситель наносят на торцовые (круглые) плоскости В и боковые плоскости основания подшипника по всему периметру (рис. 271, а).

6. Установят размечаемую деталь на плоскость разметочной плиты.

Для выработки первичных навыков по установке и выверке детали на разметочной плите предусмотрены три учебных задания.

Учебное задание 1 заключается в отработке приема установки и выверки заготовки на домкратиках.

Объектом работы является корпус подшипника (рис. 271, а) базой разметки — ось цилиндрической части подшипника.

Последовательность установки и выверки состоит в следующем.

1. Вырезают и подгоняют два деревянных бруска по отверстиям детали.

2. В центральной части каждого бруска набивают металлические пластинки для нанесения на них центровых точек.

3. Деревянные бруски забивают в отверстие (спереди и сзади) так, чтобы они не выступали за торцовую плоскость.

4. Угольником центроискателя находят центры окружностей (с обеих сторон заготовки) и накернивают центровые точки.

5. Заготовку устанавливают на плоскости разметочной плиты в трех или четырех домкратиках.

6. Выверяют положение заготовки на плите, вращая винт домкратиков и добиваясь равенства расстояния А от плоскости плиты до центровых точек отверстий и расстояния Б от плоскости плиты до верхней кромки плоского основания, выверяют расстояние Б по периметру основания подшипника (рис. 271, а). Точность установки по центру проверяют рейсмусом по размеру А с двух сторон заготовки и по положению основания подшипника от плиты по размеру Б с четырех сторон.

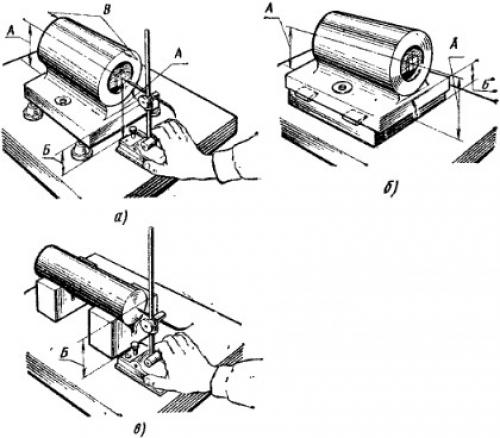

Рис. 271. Примеры установки и выверки заготовок на плите:

а — на домкратиках; б — с применением прокладок и клиньев; в — с применением призм

Учебное задание 2 заключается в отработке приема установки и выверки заготовки на разметочной плите с помощью подкладок и клиньев. Это задание выполняют на корпусе подшипника (рис. 271, б).

1. Подшипник устанавливают плоским основанием на металлическую подкладку, чтобы не повредить поверхность разметочной плиты. Подкладка должна иметь две параллельные плоскости — опорную и установочную.

2. Рейсмусом проверяют расстояние А до центровых точек и расстояние Б до плиты. Если имеется перекос, положение подшипника выверяют тонкими подкладками или клиньями, установленными между основанием подшипника и толстой подкладкой.

Учебное задание 3 состоит в установке и выверке заготовок с применением призм. Призмы используют для установки и выверки заготовок, имеющих цилиндрическую форму.

1. Угольником центроискателя на торцовые плоскости валика наносят центровые точки, которые принимают за базу.

2. На разметочную плиту в зависимости от длины валика устанавливают одну или две одинаковые призмы, в выемки которых укладывают валик (рис. 271, б).

3. Рейсмусом проверяют горизонтальность положения оси валика относительно плоскости плиты по размеру Б.

В том случае, если расстояние между центровыми точками и плитой будет неодинаковым, положение призмы регулируют подкладками из тонких полосок стали, укладываемых между призмой и валиком. Для выверки лучше пользоваться призматическими домкратиками.

Обеспыливание поверхности металла. Подготовка металлической поверхности для антикоррозионной краски. Что нужно обязательно учесть?

Долговечность и надежность антикоррозионного покрытия напрямую связаны с правильной подготовкой поверхности к нанесению лакокрасочного материала. Поэтому этот аспект требует особого внимания. Российские и международные стандарты, требования производителя регламентируют этот процесс. Естественно, что подготовка металлических и бетонных поверхностей отличаются. Здесь мы рассмотрим особенности подготовки металла к окраске.

Для формирования долговечного антикоррозионного покрытия важно учесть все нюансы технологии окрашивания. Сам процесс окраски состоит из подготовки поверхности, нанесения грунтовки или восстановления грунтовочных слоев, нанесения промежуточных и финишных лакокрасочных материалов, послойной сушки. Остановимся подробнее на подготовке металлической поверхности. Требования к этому процессу разнятся в зависимости от условий проведения работ и видов антикоррозионных материалов.

В производственных помещениях, предназначенных для подготовки поверхности, хранения металлоконструкций и их окрашивания, важно соблюдать требования производителей материалов. К ним относятся различные требования, не ограниченные температурой и относительной влажностью воздуха.

В условиях строительно-монтажной площадки, когда работы проходят на открытом воздухе подготовка поверхности металлоконструкций и их окрашивание рекомендуется выполнять при температуре воздуха не ниже плюс 5 °С и не выше плюс 30 °С и относительной влажности воздуха не более 80 % в отсутствие атмосферных осадков, тумана, росы.

Важно знать, что нанесение лакокрасочных материалов должно проводится при указанных производителем климатических условиях. Запрещено проводить окрасочные работы при скорости ветра более 10 метров в секунду, а также по влажным и покрытым инеем поверхностям.

Подготовка металла под нанесение антикоррозионной краски включает устранение дефектов поверхности, окислов, загрязнений, остатков старой краски и других.

Устранение дефектов

Устранение дефектов заключается в том, чтобы убрать с поверхности заусенцы, острые кромки, сварочные брызги, наплывы пайки, прожоги, остатки флюса. Поверхность литых изделий не должна иметь неметаллических макровключений, пригаров, нарушений сплошности металла в виде раковин, трещин, спаев, неровностей в виде приливов, утолщений, складок, за исключением дефектов, допускаемых нормативными документами на отливку. Сварные швы должны быть цельными и сплошными (непрерывными) без пор, трещин и разрывов. Форма шва должна быть гладкая, с плавным переходом от валика к металлу.

Металлическая поверхность с рыхлыми слоями ржавчины и непрочно держащимися остатками старого покрытия

Дефекты поверхности устраняют с помощью ручного или механизированного инструмента: молотка, зубила, шлифмашинок и прочих. Очистку поверхности от загрязнений, рыхлых слоёв ржавчины и непрочно держащихся остатков старого покрытия выполняют металлическими шпателями, стальными щётками, скребками и другим инструментом.

Подготовка металла к покраске. Как влияет тип окрашиваемой поверхности на ее подготовку под покраску?

Подготовка металлической поверхности под покраску зависит как от типа этой поверхности, так и от ее исходного состояния.

Первой и обязательной операцией подготовки поверхности является очистка.

Если на изделии присутствуют только загрязнения (смазка, пыль и т.д), то достаточно обезжиривания. Обезжиривание может проводиться с использованием растворителей и щелочных водных моющих средств.

Можно так же использовать различные методы механической обработки.

Но если на поверхности присутствуют продукты коррозии, окалина или остатки старой краски, то окрашивать такой металл нельзя. Эти загрязнения удаляют с помощью как химического метода (травление), так и различных механических методов подготовки металла под покраску.

При использовании операции травления, ее проводят после обезжиривания или совмещают с ней.

Тип металла также влияет на подготовку поверхности под покраску. Если говорить о полной подготовке поверхности с получением конверсионных покрытий, то тип конверсионного покрытия зависит от типа металла.

Черные металлы (сталь, чугун) фосфатируют. Алюминий, магний и их сплавы хроматируют. Эффективной обработкой для цинка и кадмия, а также оцинкованной стали и цинковых сплавов может быть как фосфатирование, так и хроматирование.

При совместной обработке цветных металлов со сталью предпочтение отдают фосфатированию. Пассивирование, как заключительная обработка, применяется для всех металлов.

Подготовка металла к грунтовке. Насколько эффективна грунтовка по ржавчине и каких видов она бывает?

Грунтовка для металла по ржавчине содержит в своем составе преобразователи коррозии. Как правило, таким преобразователем служит ортофосфорная кислота. В результате ее действия продукты окисления вступают в активную реакцию с грунтовкой и преобразовываются в соединения, не подверженные окислению. Таким образом, грунт по ржавчине обычно наносится на поверхность металла, незначительно пораженного коррозией. Окислы создают надежную прочную пленку на поверхности металла, защищающую его от окисления, способствующую сцеплению последующих наносимых покрытий с поверхностью металлических изделий и конструкций. Но если поверхность металлического изделия полностью подвержена разрушению из-за сильного поражения ржавчиной, то никакая грунтовка не в силах справиться с такой проблемой. Поэтому необходимо своевременно производить обработку металла рекомендуемыми для его защиты средствами. Своевременно нанесенный грунт по ржавчине сможет защитить металл от коррозии. Находящиеся в составе грунтовок-модификаторов активные вещества усиливают текучесть их состава. Это гарантирует проникновение грунтовки вглубь материала. Если на обрабатываемом металле образовалась окалина, то наносить на нее грунтовку с модификаторами коррозии не рекомендуется. Когда ржавчина имеет черный цвет, то она устойчива к воздействию любых модификаторов. Грунтование проводится для улучшения качества последующей окраски, а также для защиты металла от воздействий окружающей среды. Для защиты металла используется антикоррозийная грунтовка, которая наносится непосредственно на ржавчину. Ее используют в качестве первичной обработки пораженного коррозией металла. После такой обработки образуется шероховатая поверхность, которую необходимо покрыть изолирующими грунтовками. Своевременная и качественная обработка грунтовкой от ржавчины надежно защитит металл от коррозии. А это, в свою очередь, продлит срок его дальнейшей эксплуатации. Правильный выбор грунтовки для покрытия металла, пораженного коррозией, сделает его более долговечным в использовании. Грунтовочные смеси, предназначенные для защиты металла, отличаются соотношением входящих в них ингредиентов. Приобретая грунтовку по ржавчине, необходимо обратить внимание на следующие моменты: В зависимости от состава грунтовки разделяются на следующие виды: Кроме того, различают еще и следующие виды грунтовок по ржавчине: Эти виды материала используются для самостоятельного окрашивания перед нанесением финишного слоя краски. Выбирая грунт-смесь, нужно также учитывать такие факторы: От верного выбора зависит адгезия лакокрасочного покрытия с поверхностью металлических изделий, надежная защита и долговечность обрабатываемой конструкции. Существуют также смеси, которые можно применять на любых материалах, в том числе и по ржавчине. Универсальной грунтовкой по металлу, пораженному ржавчиной, является ГФ-021. Материал одинаково пригоден для внутренних и внешних работ, и наносить его можно ручным и механическим способом. В своем составе эта суспензия содержит алкидный лак, минералы, пигменты для окраски и другие составляющие. В зависимости от своих свойств, составы бывают: Из существующих видов грунтовок материал с преобразователем ржавчины является наиболее востребованным у потребителей. На сегодняшний день на рынке продаж имеется несколько видов антикоррозийных грунтовок: Хорошего результата обработки металла удается достигнуть, если использовать эмали 3 в 1. Такая универсальная грунтовка избавляет от необходимости поэтапной антикоррозийной обработки металла.

Виды грунтовок по ржавчине

По составу

По свойствам

Подготовка бетонных и оштукатуренных поверхностей под окраску. Эта. Стартовая шпаклевка

Штукатурка и гипсокартон непригодны для покраски. Первая слишком пористая и зернистая: краска распределится неравномерно. Второй впитывает лакокрасочные материалы, что приводит к изменению насыщенности оттенка и снижает стойкость покрытия.

Чтобы краска легла равномерно, основу шпаклюют. Делают это два раза. В этом разделе поговорим о стартовой шпаклевке. Ее структура мельче, чем у штукатурки, но крупнее, чем у финишной смеси. С ее помощью выравнивают незначительные отклонения стены от уровня и заделывают трещины.

Для работы вам понадобятся два шпателя: широкий (от 40 см) и узкий (до 20 см). Маленьким инструментов вы наносите смесь на широкий по всей длине. Большим распределяете ее по стене. Не старайтесь сделать стартовое покрытие идеально гладким, уменьшая края слоев. На этом этапе эти действия нецелесообразны, вы зря потратите время. Главное — равномерно зашпаклевать стену, не оставив пробелов, и заполнить неровности.

Трещины, внешние углы и места стыковки стен с дверными и оконными проемами можно укрепить армирующей сеткой (серпянкой). Она усиливает прочность покрытия, препятствует усадке материалов из-за перепадов температур, выравнивает углы и стыки. Чтобы ее использовать, нанесите тонкий слой шпаклевки и вертикально приклейте серпянку. Если нужно несколько полос, они фиксируются внахлест. Теперь переходите к основному шпаклеванию.

Придать аккуратную правильную форму внутренним углам поможет углоформирующая лента. Фиксируется она также, как и серпянка, на небольшой слой шпаклевки, затем устраняют переход между лентой и стеной, далее — шпаклюют стены обычным способом.

Дождитесь, когда отделка высохнет — не менее 6 часов — и отшлифуйте поверхность. Используйте шлифовальные губку или сетку с зерном 120. Это уберет недочеты и мелкие неровности. Но красить стену еще нельзя: она имеет крупнозернистую фактуру, и краска ляжет некачественно.