Обработка металла перед покраской. Влияние подготовки металла к порошковой покраске на конечный результат

- Обработка металла перед покраской. Влияние подготовки металла к порошковой покраске на конечный результат

- Зачистка металла перед покраской. Методы подготовки металла к окраске

- Антикоррозийная обработка перед покраской. Лучшие антикоры для автомобиля в 2023 году

- Чем обезжирить металл перед покраской в домашних условиях. Способы обезжиривания металла перед покрасочными работами

- Чем грунтовать металл перед покраской. Грунтовки для защиты металла

- Чем обезжирить металл перед покраской. Зачем обезжиривать поверхность

- Нужно ли зачищать до металла перед покраской. О подготовке поверхности под окраску

- Чем обработать металл перед покраской, чтобы не ржавел. В чём проблема ржавчины

Обработка металла перед покраской. Влияние подготовки металла к порошковой покраске на конечный результат

Некоторая сложность заключается в том, что заметить, каким образом качество подготовки поверхности влияет на свойства лакокрасочного покрытия, можно спустя определенное время после того, как окраска будет выполнена. А потому зачастую именно потребитель становится жертвой нарушений, допущенных в процессе подготовки поверхности к нанесению краски.

К примеру, если поверхность не была тщательно обезжирена, то лакокрасочное покрытие может на нее плохо ложиться, из-за остатков масла могут возникать кратерообразования. Недостаточное обезжиривание является причиной низкой адгезии покрытия.

Из-за некачественной окончательной промывки или использования для нее жесткой воды возможно возникновение осмотического вспучивания, вероятность которого повышается при эксплуатации изделий, окрашенных порошковыми полиэфирными составами в условиях повышенной влажности.

Осмотическое вспучивание лакокрасочных покрытий, образование пузырей, нарушение адгезии связано с ручной подготовкой металлов к порошковой покраске, в процессе которой используются водорастворимые обезжиривающие средства, но при этом не выполняется последующая промывка и горячая сушка.

Насколько лакокрасочное покрытие будет долговечным, защищенным от нитевидной и подпленочной коррозии, зависит от таких стадий подготовки металла к порошковой покраске, как фосфатирование, хроматирование и пассивация.

Если поверхность плохо подготовлена к покраске, допущены нарушения при выборе ее способов, то разрушения лакокрасочного покрытия проявятся достаточно быстро, при этом на скорость появления разрушений напрямую влияет жесткость условий эксплуатации.

На выбор технологии подготовки металла к порошковой покраске влияют три основных фактора – условия эксплуатации окрашенных изделий, тип металла и состояние окрашиваемой поверхности. Существует множество схем подготовки различных металлических поверхностей к окрашиванию в зависимости от условий дальнейшего использования изделий, все они определены в ГОСТе 9.402-2004 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию».

Именно от условий эксплуатации зависит, каким будет процесс подготовки – полным, включая конверсионную обработку, либо можно будет ограничиться очисткой поверхности.

На выбор вида конверсионной обработки (фосфатирование, хроматирование, пассивация) влияет тип окрашиваемого металла. В зависимости от того, в каком состоянии находится исходная поверхность (есть ли на ней ржавчина, окалина, оксидные слои), применяют травление или механическую очистку.

Помимо этого, необходимо исходить из типа используемых лакокрасочных материалов, размеров окрашиваемого изделия, производственных площадей, имеющегося оборудования, финансовых возможностей.

Качество конверсионных покрытий зависит от способов нанесения и типа используемых лакокрасочных материалов. Особое значение качество обработки поверхности обретает в случае использования электроосаждения или окрашивания порошковыми красками.

От размеров изделия и программы производства зависит, каким способом будут наноситься лакокрасочные составы. Детали и конструкции могут окрашиваться путем:

- погружения в ванны или распыления в камерах;

- использования циклического или непрерывного конвейера.

Зачастую отсутствие финансовых возможностей приводит к отказу от оптимальных технологий, что в свою очередь сказывается на качестве окраски.

Зачистка металла перед покраской. Методы подготовки металла к окраске

Механические

Механическим способом удаляют старое декоративное покрытие, загрубевшие загрязнения, сварочный шлак, литейный пригар, ржавчину и т. п.

Ручной инструмент — щётки из стальной проволоки или игольчатой ленты, скребки из стали, шпатели, наждачную бумагу — используют для обработки небольших участков или труднодоступных зон.

Для масштабных работ выбирают механизированное оборудование. К нему относят:

- шлифовальные машины,

- пневматические молотки,

- игольчатые пистолеты,

- вращающиеся проволочные щётки.

Для облегчения механического удаления прокатной окалины поверхность предварительно могут обдавать из горелки ацетилено-кислородным пламенем. Благодаря низкому коэффициенту термического расширения окалина легко растрескивается, отслаивается от основания после нагрева и охлаждения. Пламенная обработка тонких изделий приводит к деформации металла, поэтому этот термический метод применим только для деталей толщиной более 6 мм.

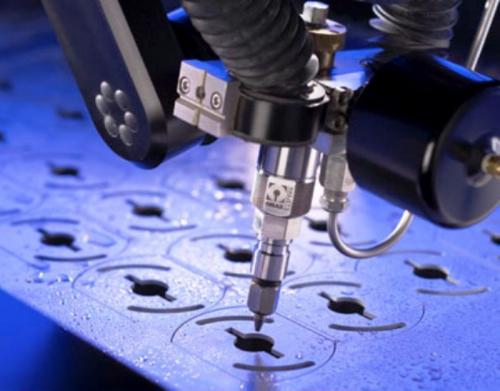

Эффективна струйная очистка с использованием разных абразивных материалов. Она применима для изделий из цветных или чёрных металлов, но с ограниченной толщиной — не менее 3 мм. Более тонкие детали допустимо обрабатывать только если в процессе сохраняется их геометрическая форма.

Абразивная струйная очистка бывает:

- Сухая . Стационарными или переносными устройствами абразив (песок, чугунная или стальная дробь, шлаки, стеклянные шарики) на большой скорости направляют на очищаемый участок. Существуют установки, подающие абразивные частицы при помощи воздушного потока.

- Влажная . Аналогична сухой, но с добавлением жидкости. Так добиваются тройного воздействия: воздухом, абразивом и водой. Водная струйная обработка заключается в подаче струи питьевой воды без дополнительных примесей.

На изображении показана металлическая поверхность с проржавевшими сварными швами до/после струйно-абразивной очистки.

Источник изображения: ISO 8501-2:1994

Механические методы используют для обработки крупногабаритных металлоконструкций в газо-, нефтедобывающей промышленности, энергетике, коммунальной сфере, строительстве.

Только что обработанный металл активен, поэтому во избежание образования вторичной коррозии его стоит загрунтовать, например, « Грунтовкой ГФ-021 », или сразу покрасить антикоррозионной грунт-эмалью « Антикор 3 в 1 », « Грунт-эмаль ЭП » или « Грунт-эмаль ПУ для металла ». Такой алгоритм подойдёт в случае, если нет необходимости в нанесении конверсионных покрытий. |

В результате такой подготовки достигают оптимального уровня шероховатости поверхности, обеспечивая улучшенную адгезию ЛКП. Сцепление покрытия с основанием обеспечивают и химическими способами.

Химические методы

Обезжиривание — это удаление солей, жировых веществ из полировочных составов, эмульсионных охлаждающих жидкостей, штамповочных смазок и т.д.

Для обезжиривания используют:

- Органические растворители — бензин или уайт-спирит хорошо справляются с минеральными маслами и консервационными смазками. Составом пропитывают ветошь и протирают поверхность. Пожароопасные растворители можно заменить негорючими, например, хлорированными углеводородами. Обычно это трихлорэтилен, но для изделий из алюминия выбирают перхлорэтилен. Обработку проводят окунанием детали, распылением или конденсацией на её поверхности паров растворителя.

- Щелочные водные растворы имеют в составе неорганические соли и набор(ПАВ), которые улучшают моющие свойства обезжиривателя. Конкретное техническое моющее средство (ТМС) и продолжительность обработки выбирают исходя из материала основания, вида загрязнений и нужной степени очистки.

- Эмульсии растворителей в воде с ПАВ — сочетают свойства растворителей и щелочных растворов. Эти составы применяют для обработки поверхностей со следами графитовых смазок, шлифовальных паст или нагаров.

Кислотное травление — это химический способ удаления ржавчины и окалины растворами кислот (серной, соляной, ортофосфорной) и солей. К нему приступают после предварительного обезжиривания.

Обработку проводят распылением состава или погружением металлоизделия в ванну с травильным раствором. На крупногабаритные конструкции травильную пасту наносят шпателем, штукатурной лопаткой или краскопультом и выдерживают до 6 часов. Составы растворов и режимы травления подробно описаны в ГОСТ 9.402-2004.

К химическим методам прибегают на автомобильных производствах, на предприятиях приборо- и машиностроения, при выпуске бытовой техники.

Вторую задачу подготовки металла к покраске — усиление антикоррозионных свойств поверхности — решают уже другими химическими способами. Их выбор зависит от того, чёрные или цветные металлы предстоит окрашивать.

Антикоррозийная обработка перед покраской. Лучшие антикоры для автомобиля в 2023 году

Антикоррозийные средства для автомобиля — идеальные помощники в борьбе с появлением ржавчины на машинах. Чтобы «рыжая чума» не навредила вашему транспорту, стоит выбирать проверенные средства

Лучшие антикоры для автомобиля. Фото: shutterstock.com

Антикоры для автомобиля позволяют уберечь машину от негативного воздействия влаги. Ржавчина способна за короткий срок превратить в металлическую труху дно, арки, кузов и скрытые полости. Замена пришедших в негодность элементов транспорта обойдется в итоге в копеечку.

Как это ни странно, но многие автомобилисты не задумываются о защите машины от коррозии, пренебрегая покупкой спецсредств или не заказывая обработку в сервисах. Если вы не входите в число беспечных владельцев и намерены дать бой «рыжей чуме», вооружитесь рейтингом лучших антикоров для автомобиля 2023 от КП и советами экспертов.

Рейтинг топ-5 лучших антикоров для днища автомобиля по версии КП

Сколько раз у вас перехватывало дыхание, когда вы касались днищем автомобиля очередных камней на дороге, двигаясь по колдобинам? А как часто вы заглядывали под машину? Если вам доводилось видеть ржавчину на дне, то самое время начать решать эту проблему и обработать его антикором.

1. Бикар — Антикоррозийная защитная смазка «Пушечное сало»

Фото: market.yandex.ru

Пушечное сало — достойный вариант для тех, кто ищет выгодное соотношение цены и качества. Продукт используется автомобилистами на протяжении не одного десятилетия и отлично зарекомендовал себя еще до того, как в профильных магазинах появились аэрозоли. Антикор на основе воска позволяет защитить днище авто в условиях промышленного города от воздействия солей и химикатов, остающихся на асфальтовом покрытии.

Выбирая пушечное сало в металлической банке, вы автоматически решите задачу, в чем его топить, чтобы приступить к обработке, так как состав предстоит нагреть до 90-100 градусов. Тогда густая коричневая масса станет жидкой и податливой, удобной для нанесения малярной кистью слоем около 0,3-0,4 миллиметра. Но действовать нужно максимально оперативно, потому что при соприкосновении с холодным днищем машины, средство моментально стынет.

Плюсы и минусы

Легко наносится; создает плотное маслянистое покрытие; продается в удобной для использования упаковки; одной банки хватает для покрытия днища среднестатистического седана

Судя по отзывам в интернете, банки наполнены составом не до самого верха — в упаковке на 1,2 литра находятся только 800 миллилитров средства; неудобно в нанесении на скрытые полости

Показать еще

2. Mannol — Anticor Spray 9919

Фото: market.yandex.ru

Универсальное средство для обработки днища автомобиля, кузова и колесных арок. В основе — битум, поэтому Mannol ложится на поверхность плотным черным слоем, защищая ее от коррозии, дорожной соли и противогололёдных реагентов.

Средство было протестировано в соответствии с ГОСТ 4765-73на приборе «Удар-тестер». Испытание показало, что оно способно эффективно сопротивляться натиску частиц дорожного покрытия.

Пользователи интернета в отзывах отметили: антикор удобен в применении, не стекает с обрабатываемых поверхностей при нанесении плотным слоем. Подходит для обработки машины в условиях сибирской зимы с ее экстремально низкими температурами, однако некоторые автовладельцы отмечают его недолговечность.

Плюсы и минусы

Универсальность; удобная форма выпуска

Недолговечность покрытия в сложных погодных условиях; нужно тщательно обработать поверхность перед нанесением, иначе произойдет отслоение

Показать еще

3. UMP — Антикор WEICON Zink Spray

Фото: market.yandex.ru

Weicon Zinc Spray по-максимуму отрабатывает свою высокую стоимость в этом сегменте средств. Средство образует быстросохнущий, прочный, износостойкий, защитный слой, устойчивый к высоким температурам, погодным условиям и агрессивному воздействию окружающей среды. Не имеет резкого неприятного запаха, поэтому подходит как для наружных, так и для внутренних работ в салоне авто. Если на днище выполнялись сварочные работы, то продукт поможет сохранить их целостность.

Плюсы и минусы

Высокое качество защитного покрытия; универсальность

Не работает на уже появившейся ржавчине; не экономичный расход

Показать еще

4. BODY — Антикор аэрозольный BODY 950

Фото: market.yandex.ru

Смоляной антикор в форме спрея. Удобно наносится при помощи специального пистолета и быстро сохнет. Покрытие получается плотным, прочным и эластичным. Сверху по нему можно наносить краску как после его полного высыхания, так и до этого. Материал применяется для внешних и внутренних частей автомобиля.

Производитель утверждает, что средство можно использовать и как защиту от ржавчины, и от гравия, и для шумоподавления. Однако последнее свойство покупатели сочли спорным.

Чем обезжирить металл перед покраской в домашних условиях. Способы обезжиривания металла перед покрасочными работами

Перед финишной обработкой возникает вопрос, чем обезжирить металл перед покраской. На его поверхности часто остаются загрязнения, пятна жира или масла, ржавчина. От качественной обработки металла зависит качество покрытия краской, его долговечность и стойкость. Обезжириванию подвергаются детали машины, металлоконструкции и другие изделия. Обезжиривание является стандартной процедурой, которая проводится перед финишной обработкой металлических поверхностей. Обезжиривание металла позволяет решить следующие задачи: При выборе способа того, чем лучше обезжирить металл, учитываются следующие факторы: Органические растворители позволяют быстро обезжиривать и устранять масляные пятна с металлической поверхности. Такой метод применяется для единичной обработки. За счет пожароопасности такие вещества редко используются в промышленных масштабах. Чем можно обезжирить металл, выбирается из следующих категорий растворителей: Наиболее популярными средствами для обезжиривания поверхности являются: Традиционным способом обработки металла перед покраской является применение бензина, спирта, ацетона, керосина. Недостатками органических растворителей для обезжиривания металла являются: Вода обладает низкими очищающими свойствами обезжиривания металлических поверхностей, поскольку не совместима с жирами. Однако при добавлении специальных веществ получают составы, способны справиться с обработкой поверхности. Получаемые средства характеризуются высокой очищающей способностью, экологичностью и различными способами нанесения. При воздействии водного раствора разрушаются омыляемые масла и жиры. Неомыляемые компоненты хорошо отслаиваются и удаляются с поверхности. Недостатком водных растворов является необходимость дополнительной обработки против коррозии. Водные растворы изготавливаются на основе щелочных или кислых компонентов. Действенными щелочными средствами являются поверхностно-активные вещества. При контакте с металлом они образуют пену, которая устраняет твердые загрязнения. После использования водных обезжиривателей металла поверхность промывают водой, чтобы удалить остатки этих средств. Убрать загрязнения, которые с трудом выводятся с поверхности, позволяют эмульсионные средства. Они применяются для работы с нагаром, смазкой, старой краской. Такой вариант сочетает в себе плюсы органорастворителей и щелочных средств. Состав эмульсий включает растворитель, эмульгаторы, воду, моющие компоненты. Для обработки изделие помещают в емкость с растворителем. Обработка ультразвуком позволяет улучшить свойства моющих составов. Для этого используются специальные ванны, куда помещаются изделия небольших размеров и сложной поверхности. Ультразвук позволяет очистить поверхности, требующие идеального качества. Для крупных изделий метод применяется редко, поскольку не всегда оправдан с экономической точки зрения. Электрохимическая обработка выполняется в емкостях, имеющих специальное оборудование. Функции очистителя выполняет газ, который образуется на электродах. Данный метод позволяет снизить расход химических веществ и повысить качество поверхности после обработки. Зачем нужно обезжиривание?

Методы обезжиривания

Органорастворители

Водные растворы

Эмульсии

Ультразвуковая обработка

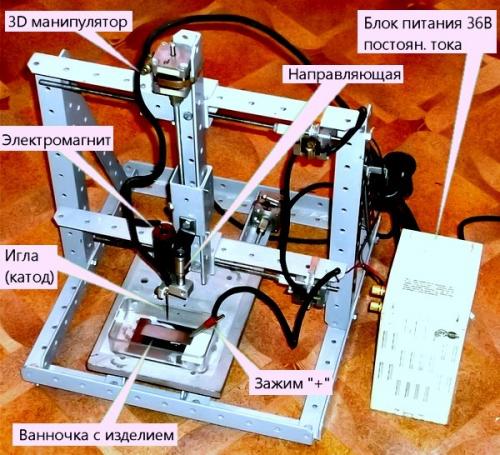

Электрохимическая обработка

Чем грунтовать металл перед покраской. Грунтовки для защиты металла

Материалы нужны для антикоррозийной защиты и выравнивания. Не важно, идёт речь о бытовом или промышленном нанесении. После использования состава образуется специальная плёнка, которая и обеспечивает дополнительную защиту от воздействия окружающей среды, это касается и осадков. Ржавый след уходит полностью.

После использования состава образуется специальная плёнка, которая и обеспечивает дополнительную защиту от воздействия окружающей среды.

Состав и технические характеристики

Вещества в составе обеспечивают защиту от окислительных процессов за счёт глубокого проникновения в металлическую структуру. Как на отечественном, так и на зарубежном рынке грунтовка по ржавчине для наружных работ по металлу представлена в широком ассортименте.

Есть несколько показателей, которые стали самыми главными для покупателей:

- Время высыхания;

- Расход;

- Плотность;

- Вязкость.

Норма расхода на 1 м2 металлической поверхности – от 80 до 120 мл. Главное при выборе – учитывать, какие именно металлические поверхности подвергаются обработке. Тогда и краска станет эффективнее.

Вещества в составе обеспечивают защиту от окислительных процессов за счёт глубокого проникновения в металлическую структуру.

Преимущества грунтования перед началом окрашивания

Грунт по металлу при использовании сокращает расходы, согласно мнению профессионалов. В дальнейшем это отодвигает необходимость проводить повторный ремонт поверхностей.

Есть и другие преимущества, характерные для составов:

- Прочностные характеристики;

- Безопасность для человека. Состав подходит для внутреннего применения в жилых помещениях;

- Создание защитного слоя, предотвращающего коррозию. Серый цвет тоже допустим;

- Улучшение качества сцепления между металлической поверхностью и краской, к примеру;

- Экономия по расходу лакокрасочных материалов. Особенно, когда берут акриловый вариант.

Самый удобный – грунт в форме аэрозоли, форма выпуска которого – обычный баллончик. В этом случае количество необходимых инструментов сокращается, работать очень удобно.

Самый удобный – грунт в форме аэрозоли, форма выпуска которого – обычный баллончик.

Чем обезжирить металл перед покраской. Зачем обезжиривать поверхность

Качество окраски зависит от того, ровно ли ложится красящий слой. Долговечность — от сцепления краски с окрашиваемой поверхностью (на языке профессионалов это называется адгезия). Если на поверхности есть посторонние вещества, они плохо влияют как на равномерность слоя, так и на адгезию.

Первый этап подготовки поверхности — механическая очистка. Жесткой щеткой или губкой удаляют непрочные участки старого покрытия, ржавчину и другие дефекты. Если их не убрать, они рано или поздно отвалятся вместе с новой краской, а до этого испортят вид: кузов будет трескаться, пузыриться, пойдет ржавыми пятнами.

Второй этап — химическая обработка. Она нужна, чтобы растворить жиры, масла, силикон, которые попадают на кузов с дорожной грязью, восковыми полиролями и даже с прикосновением рук.

На вид кузов может быть чистым, но микроскопические следы жира помешают краске лечь нормально. Этого можно избежать, если обезжирить металл перед покраской.

Механический этап обычно не игнорируют. А вот обезжириванием иногда пренебрегают или делают его неправильно.

Обезжиривать металл нужно перед любыми процессами, связанными с нанесением нового слоя:

- шпаклеванием;

- грунтовкой;

- полировкой.

Порядок такой: удалили старое покрытие — очистили от пыли — обработали от жира.

Обычный шампунь не годится, средства для мытья посуды — тем более. Даже те, что отмывают от жира огромные противни в рекламе. Автомобильные загрязнения имеют иной химический состав, чем пищевые, и бороться с ними нужно специальными средствами.

Нужно ли зачищать до металла перед покраской. О подготовке поверхности под окраску

Все металлические конструкции требуют подготовки поверхности под окраску, хотя бы по минимуму. Способы подготовки зависят от состояния этих поверхностей:

- Если ржавчина проявлена в виде небольших пятен или равномерного тонкого слоя, то подготовка заключается в обезжиривании и обеспыливании. Протирают металлические поверхности ветошью с обильным смачиванием растворителями. Хорошим эффектом отличаются средства для обезжиривания в аэрозольных упаковках, в состав которых включены замедлители коррозии (ингибиторы), обеспечивающие снижение химической активности под красочным покрытием до нулевого уровня.

- В случаях, когда поверхность заржавлена сильно, то зачищают ручным способом, с применением шабера. Отслаивающуюся ржавчину обдирают, а потом обрабатывают металлическими щетками. Зачистка до металлического блеска не нужна, слой ржавчины может оставаться, если он плотный, прочный и сцепленный с поверхностью металла, и желательно равномерный.

Полная просушка поверхности металла под окраску является обязательным условием. При возможности изделия выдерживают под крышей в условиях, близких к нормальным - влажности до 45% и температуре 18 - 30⁰С. Для того, чтобы максимально качественно окрасить стационарные конструкции в атмосферных условиях, покраску приурочивают в теплой солнечной погоде, не менее трех дней до покраски. Важно, чтобы влага испарилась из слоев ржавчины как можно больше, это значительно снизит риски быстрого повреждения красочных покрытий.

Чем обработать металл перед покраской, чтобы не ржавел. В чём проблема ржавчины

Ржавление стальных конструкций — многоступенчатый процесс, включающий до десятка химических реакций, перетекающих одна в другую. Обязательных условий для появления ржавчины три: наличие кислорода, воды в любом виде и определённых примесей в стальном расплаве. Именно наличие углерода или серы в составе стали способствует разрушению слоя образовавшейся ржавчины и оголению всё более новых слоёв металла. Процесс может сильно ускоряться в присутствии солей или при повышенной кислотности. Источниками последней могут быть растворы карбонатной и сернистой кислоты в атмосферной влаге.

В отличие от пассивации, ржавчина не препятствует дальнейшему окислению стали. Структура у ржавчины — рыхлая и гигроскопичная, что способствует быстрому накоплению влаги и её удержанию. Таким образом, при нарастании ржавого слоя протекание окислительных процессов ускоряется: как из-за снижения условной толщины металла, так и из-за увеличения продолжительности контакта с водой и кислородом.

Обычно покраска металла по ржавчине не имеет смысла. Внутри пор накапливается некоторое количество влаги и воздуха, которого достаточно, чтобы ржавление протекало и после обработки. Плотность ржавчины ниже, чем у стали, поэтому под слоем краски образуются высокие напряжения — преобразованный металл непрерывно расширяется. Покрытие быстро покрывается сетью сквозных кракелюр и облетает, достаточно повреждения слоя краски хотя бы в одном месте.